Metódy 3D tlače v Škoda Auto

Modelování tavným nanášením (FDM)

● Využíva filament (termoplasty ABS), ktorý tlačiareň pri 3D tlači vrství pomocou trysiek.

● Pracovná plocha: 914 × 610 × 914 mm

● Rozlíšenie: 0,254–0,3302 mm

● Využitie: diely pre rôzne modely (aerodynamické, dizajnové a ďalšie), koncepty, prototypové diely

Stereolitografia

● Pracovná plocha je ponorená v nádobe s tekutým polymérom a laser vytvrdzuje jednotlivé vrstvy polyméru. Technológia zvláda zložité detaily a veľmi hladký povrch. Model je potrebné umyť a vytvrdiť.

● Pracovná plocha: 336 × 200 × 300 mm

● Rozlíšenie: 0,02–0,1 mm

● Využitie: DEF, FKM a DKM (modely), štylistické koncepty, testovacie modely

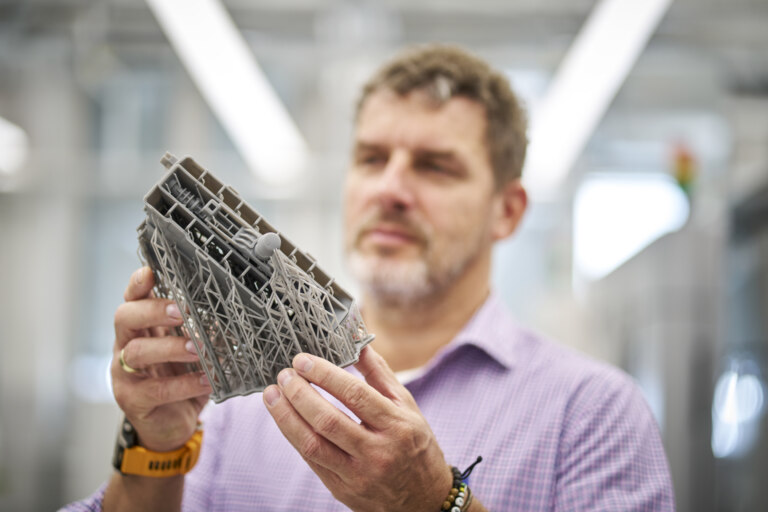

Multi jet fusion

● Jednotlivé vrstvy modelu vznikajú spekaním plastového prášku (termoplast) a spojovacieho činidla pomocou infražiaričov. Výhodou je rýchlosť aj kvalita povrchu dielov.

● Pracovná plocha: 380 × 284 × 350 mm

● Rozlíšenie: 0,08 mm

● Využitie: diely pre rôzne modely (aerodynamické, dizajnové a ďalšie), koncepty, prototypové diely

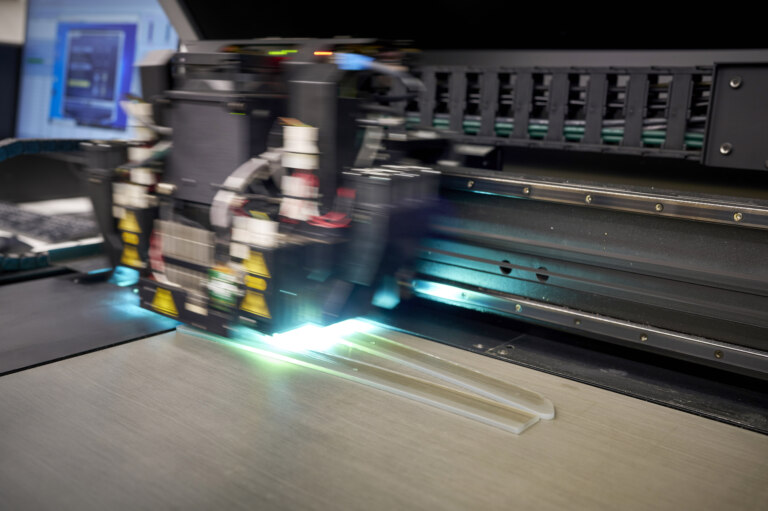

Polyjet

● Model vzniká vstrekovaním tekutého fotopolyméru, ktorý je vytvrdzovaný UV svetlom.

● Pracovná plocha: 490 × 350 × 200 mm

● Rozlíšenie: 0,016 mm

● Využitie: DEF, FKM a DKM (modely), štylistické koncepty, testovacie modely