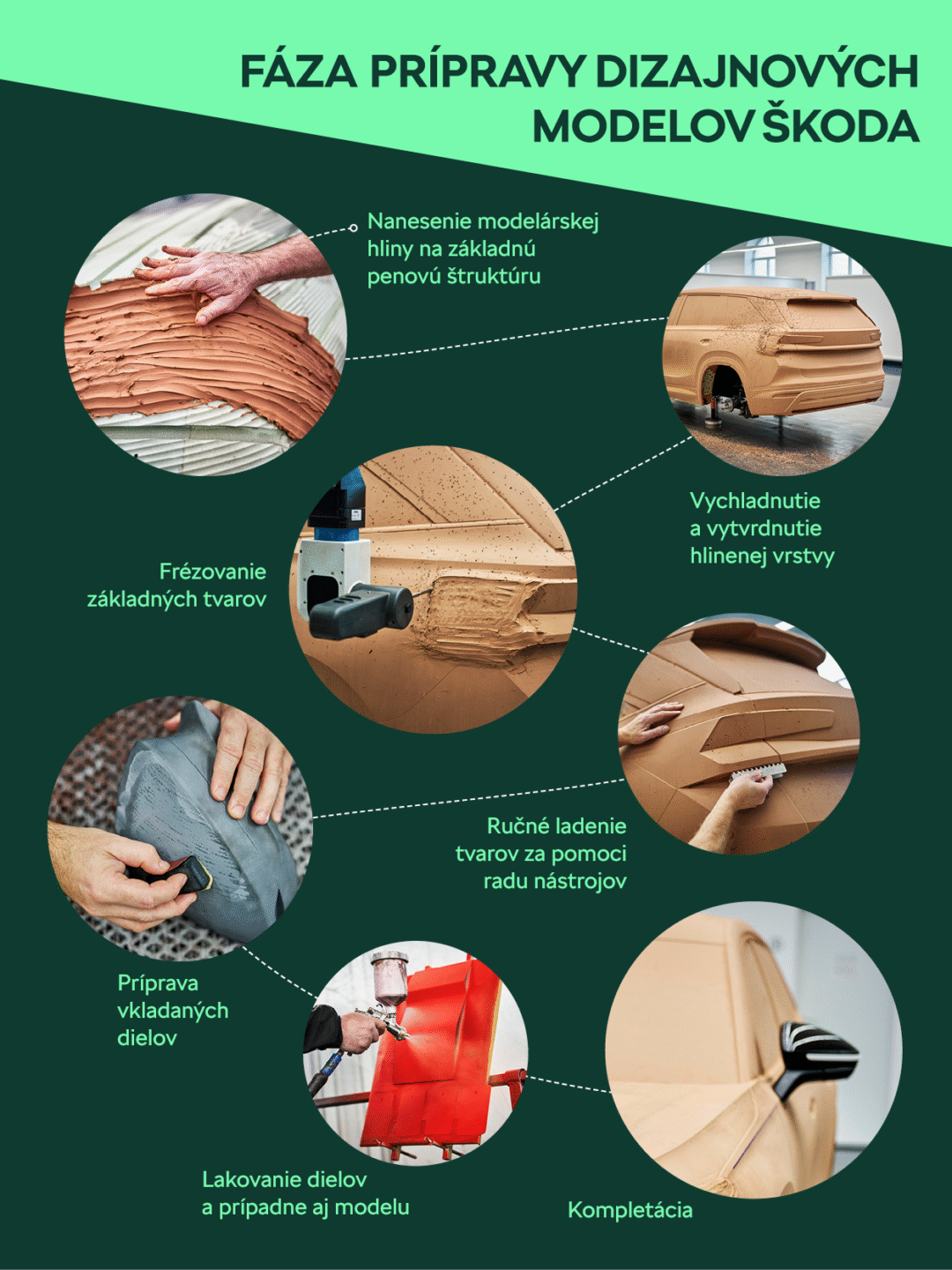

Po fréze nastupujú samotní modelári. Tí nielen doladia to, čo stroj nezvládne, ale povrchu modelu dodajú ešte ucelenejší vzhľad a samozrejme dokážu tvary meniť. Niekedy ide o jemné zmeny v podstate podľa citu, inokedy o väčšie zásahy. To je výhoda hliny, umožňuje totiž pomerne jednoducho a relatívne rýchlo skúšať rôzne varianty. „Zmeniť konkrétny detail je otázkou niekoľkých hodín práce,“ opisuje Andy Settle.

Modelári na to používajú nástroje „zo starej školy“. Typickou výbavou Andyho a jeho kolegov sú rôzne hladidlá, rašple, škrabky, nože a ďalšie viac či menej ostré nástroje. Špeciálnou rašpľou napríklad dotvárajú povrchy zo spodnej strany, rôzne škrabky slúžia na odoberanie hliny vo vrstvách 5 až 30 mm, pružné oceľové hladidlá rôznych tvarov pomáhajú zarovnať a začistiť väčšie plochy.

Hladidlá, rašple, škrabky a nože sú bežnými nástrojmi modelárne.

Hladidlá, rašple, škrabky a nože sú bežnými nástrojmi modelárne.

Nôž zase pomáha doladiť škáry alebo naznačiť hrany, ktoré si mnohokrát modelár už predtým vyznačí tenkou lepiacou páskou. „Páska nám pomáha zvýrazniť a skontrolovať tvar. Pri práci však celkovo platí, že naším najdôležitejším nástrojom sú naše oči,“ vysvetľuje Andy Settle. Ruky a nástroje modelárov sú neuveriteľne presné, povrch dokážu ladiť skutočne jemnými zásahmi, keď z vrstvy hliny odstraňujú napríklad len tenučké šupinky.

Andy Settle kontroluje línie.

Andy Settle kontroluje línie.